Les fermetures de Fabs 150 mm sont un risque structurel pour l’industrie

L’abandon progressif de la technologie CMOS 150 mm n’est pas seulement un changement de produit, c’est un risque structurel pour l’industrie, déclare le Dr Ulrich Bretthauer de X-Fab.

Les fabricants de produits et de systèmes électroniques dépendent d’un approvisionnement fiable en circuits intégrés, en particulier dans les secteurs de l’automobile, de l’industrie, de la médecine et de l’aérospatiale. Les acheteurs de composants semi-conducteurs, en particulier dans ces secteurs spécifiques, dépendent fortement d’un approvisionnement stable en circuits intégrés. Par conséquent, l’abandon par certaines fonderies des procédés CMOS sur tranches de 150 mm (6 pouces) au cours des derniers mois met certaines entreprises dans une situation difficile ; il perturbe les chaînes d’approvisionnement et a renvoyé les ingénieurs concepteurs à leur planche à dessin, ce qui a eu un impact sur la planification stratégique.

L’arrêt de la production de puces CMOS sur des plaquettes de 150 mm a marqué la fin des processus à 0,6 µm et plus, ce qui pose des problèmes aux fabricants des secteurs automobile, industriel, médical et autres. Ces nœuds matures restent largement utilisés pour les circuits intégrés analogiques et à signaux mixtes, notamment les interfaces de capteurs et les puces de gestion de l’énergie. Pour de nombreuses équipes de conception, l’annonce relativement soudaine de la fin de vie du CMOS 150 mm s’est faite sans préavis. Dans certains cas, l’annonce a déclenché des réunions urgentes pour évaluer les stocks, lancer de nouvelles conceptions et revalider des systèmes de longue date.

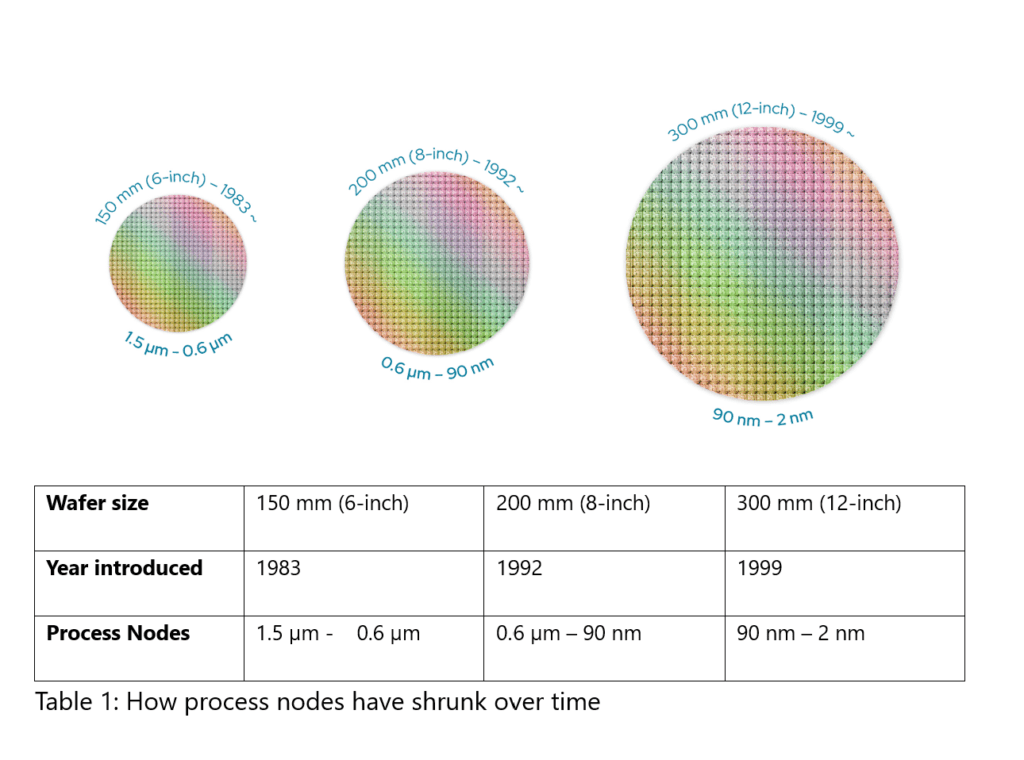

Parallèlement à la réduction de la taille des nœuds de processus, la taille des plaquettes est passée de 150 mm (6 pouces) à 200 mm (8 pouces) et enfin à 300 mm (12 pouces). Outre la loi de Moore, cette augmentation de la taille a contribué de manière décisive à satisfaire la demande croissante de puces tout en réduisant les coûts. Alors que les plaquettes de 300 mm sont devenues la norme pour les nœuds avancés (<90 nm), de nombreuses applications analogiques et à signaux mixtes sont restées sur des plaquettes de 150 mm utilisant des nœuds matures tels que 0,6 µm (voir tableau 1).

Alors que les wafers de 300 mm pour les nœuds avancés constituent la norme depuis plus de vingt ans, il est de plus en plus difficile de maintenir la production de processus CMOS sur des wafers de 150 mm. Les volumes de production des plaquettes de 150 mm ayant diminué, l’approvisionnement en matériaux directs et indirects est devenu plus difficile et plus coûteux. Dans le même temps, la maintenance des équipements est devenue plus complexe et, de fait, plus coûteuse. Comme ces coûts associés ne pouvaient plus être répercutés sur les clients, de nombreuses fonderies ont été contraintes d’interrompre la production sur plaquettes de 150 mm.

Selon la norme JEDEC J-STD-048 – la norme de notification pour l’arrêt d’un produit – les clients disposent de six mois à compter de l’annonce pour passer leurs commandes finales et de douze mois pour les livraisons finales. Ce délai serré oblige les entreprises à évaluer rapidement la demande des clients, s’assurer des achats de dernière minute et commencer à planifier les remplacements. Dans de nombreux cas, la seule solution viable consiste à migrer les circuits intégrés concernés vers un nouveau nœud de processus – un effort qui implique des considérations à la fois techniques et commerciales, en particulier lorsqu’il s’agit de développer un ASIC personnalisé.

Ces considérations commerciales commencent par une évaluation de la viabilité économique. Un ASIC doit fournir une solution unique qui optimise le coût du système, les performances et la surface du circuit imprimé, tout en permettant une valeur ajoutée grâce à des niveaux d’intégration plus élevés. Une évaluation technique doit déterminer le nœud approprié, évaluer l’ensemble des fonctionnalités disponibles et analyser les coûts de prototypage et de fabrication des plaquettes de silicium. Enfin, un partenaire de fonderie doit être sélectionné sur la base de ses antécédents, de son engagement de livraison, de son lieu de fabrication et d’un réseau de fournisseurs de services qualifiés pour la conception, le test et la gestion de la chaîne d’approvisionnement, le cas échéant.

CMOS à 350 nm sur des plaquettes de 200 mm : une voie de migration logique

Plutôt que de passer directement à des procédés inférieurs à 130 nm sur des plaquettes de 300 mm, de nombreux fabricants se tournent vers des nœuds de 350 nm ou de 180 nm sur des plaquettes de 200 mm. Ces procédés offrent un équilibre entre efficacité, simplicité de conception et viabilité à long terme. Les coûts de développement sont nettement inférieurs à ceux associés aux nœuds avancés, grâce à des flux de conception plus simples et à des jeux de masques moins coûteux. En outre, la maturité du nœud 350 nm permet une mise sur le marché plus rapide avec des frais généraux de vérification réduits, grâce à une propriété intellectuelle éprouvée et à des PDK stables qui contribuent à des taux de réussite élevés et constants dès la première fois. Les performances analogiques et haute tension sont souvent meilleures à 350 nm, avec une gamme plus large d’options de composants que dans les nœuds plus avancés.

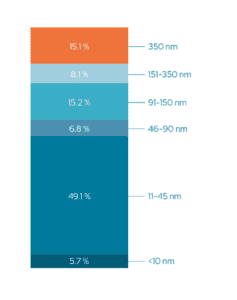

Démarrages de plaques par mois en équivalent 200 mm d’après les prévisions de SEMI World Fab Forecast Q3’23

Les deux nœuds de processus avec une largeur de structure de 350 nm et de 180 nm sont fabriqués sur des plaquettes de 200 mm. Les clients qui viennent de connaître une fin de vie des procédés de 150 mm pourraient s’inquiéter de la disponibilité à long terme et s’orienter vers des procédés sur des plaquettes de 300 mm. Malgré ces préoccupations concernant l’approvisionnement à long terme, l’utilisation de procédés de 300 mm pour les produits de faible volume n’est pas une option économiquement viable. En effet, les délais et les coûts de développement ainsi que les coûts des masques sont beaucoup plus élevés qu’avec les procédés établis de 200 mm. Comme le nombre de puces par plaquette double presque lors du passage d’un diamètre de plaquette à l’autre, un client tombe rapidement en dessous de la quantité minimale de commande d’une fonderie lorsqu’il passe directement de 150 mm à 300 mm.

Si la disponibilité à long terme des processus est prise en compte lors du choix d’une technologie CMOS 350 nm ou 180 nm, il convient d’examiner l’état récent des livraisons de plaquettes de silicium. Au troisième trimestre 2023, les nœuds technologiques supérieurs à 90 nm représentaient plus de 38 % du volume mensuel de plaquettes produites. Cela signifie que la chaîne d’approvisionnement mondiale pour les plaquettes de 200 mm reste solide, garantissant une disponibilité continue des matériaux et des équipements.

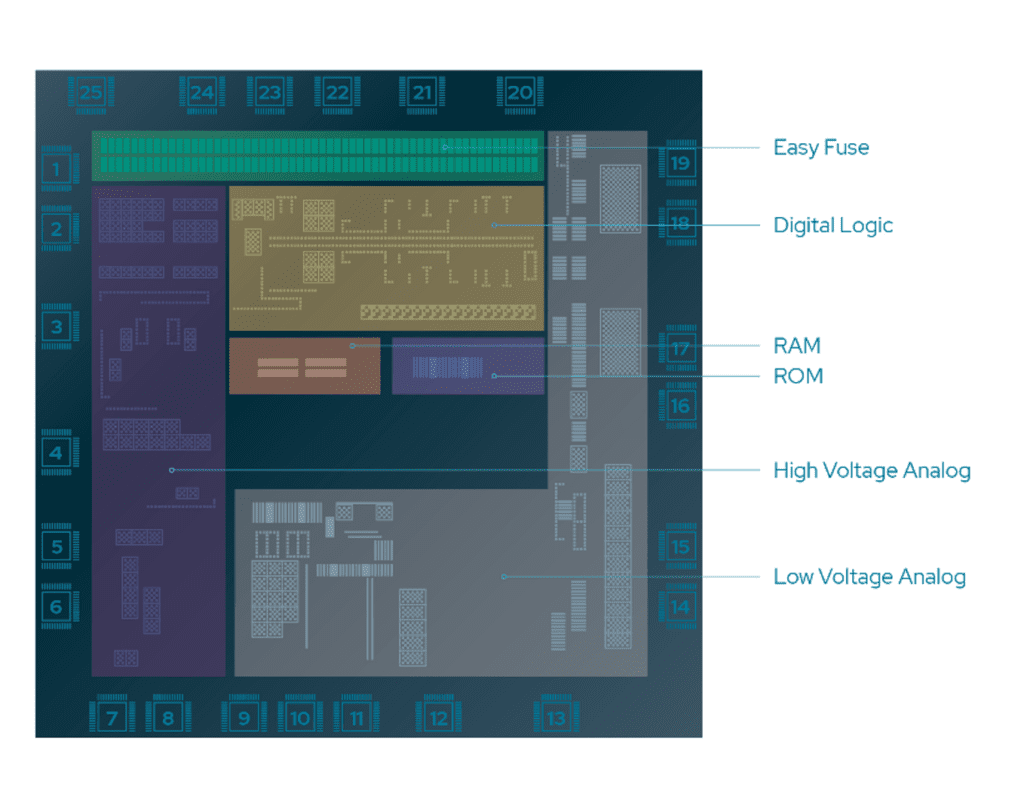

Avec un cycle de vie long et une stabilité éprouvée, le nœud de 350 nm convient parfaitement aux systèmes analogiques, MEMS et basés sur des capteurs, et permet l’intégration de fonctionnalités numériques suffisantes pour les microcontrôleurs d’entrée de gamme, tels que les cœurs ARM Cortex-M0, i8051 ou RISC-V, ainsi que des capacités de mémoire embarquée.

Un ASIC en 350 nm

X-Fab entretient un écosystème appelé X-Chain qui permet aux clients de se concentrer sur leurs compétences clés spécifiques. La stabilité des plates-formes de X-Fab, qui ont fait leurs preuves sur le plan du silicium, permet d’obtenir des taux de réussite élevés dès la première fois, tandis que des options de prototypage rapides et rentables permettent une montée en puissance rapide de la production.

L’empreinte de la production européenne renforce la sécurité de l’approvisionnement et réduit l’exposition aux risques géopolitiques. Le double approvisionnement et l’engagement d’un approvisionnement à long terme de plus de 15 ans pour ses technologies CMOS à partir de 350 nm garantissent à ses clients une fiabilité et une stabilité à long terme.

Le « Sweet Spot » pour les applications analogiques, de puissance et de capteurs

350 nm est le nœud technologique optimal pour les ASIC à dominante analogique. Il prend en charge les transistors à haute tension jusqu’à 100 V et les dispositifs analogiques à faible bruit, avec des options d’intégration pour les interfaces MEMS et les capteurs. La plateforme comprend également une mémoire non volatile de qualité automobile et des bibliothèques d’E/S robustes, ce qui la rend particulièrement adaptée aux applications de signaux mixtes, de fusion de capteurs, de gestion de l’énergie et de contrôle des moteurs.

L’abandon progressif du CMOS 150 mm n’est pas seulement un changement de produit, c’est un risque structurel pour l’industrie. Les entreprises qui s’appuient sur des ASIC à nœuds matures doivent agir dès maintenant pour garantir l’approvisionnement, éviter les goulets d’étranglement en matière de re-conception et conserver la différenciation au niveau du système. Les solutions 350 nm de X-Fab sur des plaquettes de 200 mm offrent une alternative robuste, rentable et durable, avec une base d’approvisionnement et un écosystème européens conçus pour la stabilité et l’innovation.

Ulrich Bretthauer est responsable du marketing produit chez X-fab.

Si vous avez apprécié cet article, vous aimerez les suivants : ne les manquez pas en vous abonnant à :

ECI sur Google News

Si vous avez apprécié cet article, vous aimerez les suivants : ne les manquez pas en vous abonnant à :

ECI sur Google News